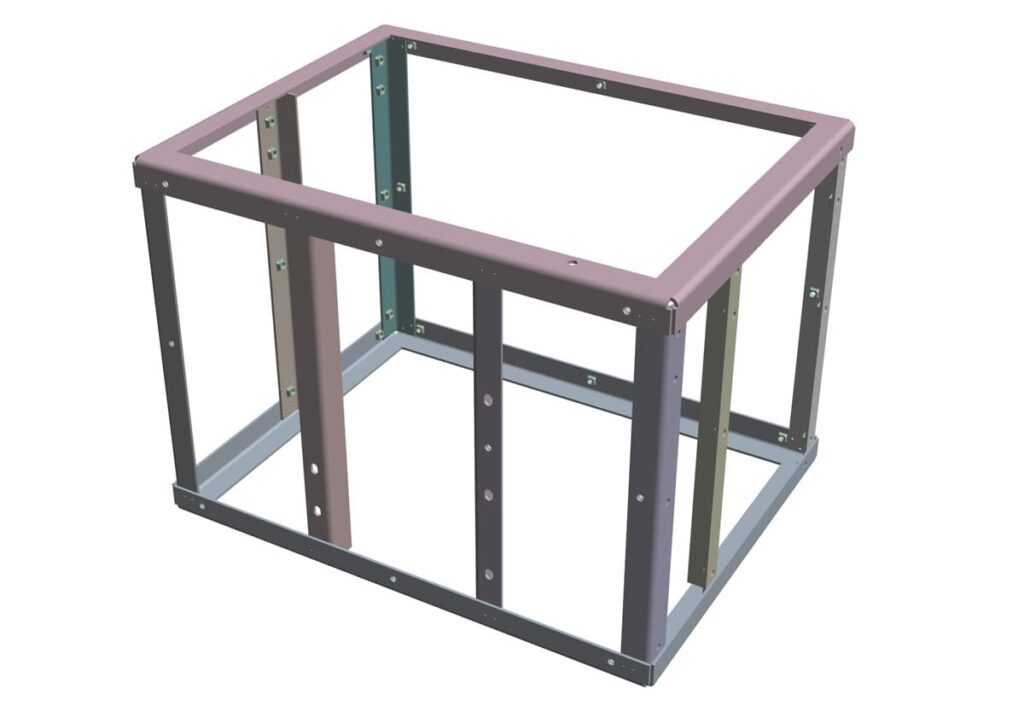

フレームの加工方法変更でコストダウンを実現

お客様の課題とご提案

お客様よりアングルを用いたフレームの製作のご相談とコストダウンが課題になっているとのご相談をいただいた。

アングル材を加工する為に、高精度な治具の設計・製作、切断・穴あけなどの作業が人的な作業となり、コストの増大、リードタイムがの長期化が課題となっており、これらを解決できないかとの内容だった。

板金加工部品でのフレーム製作を提案いたしました。

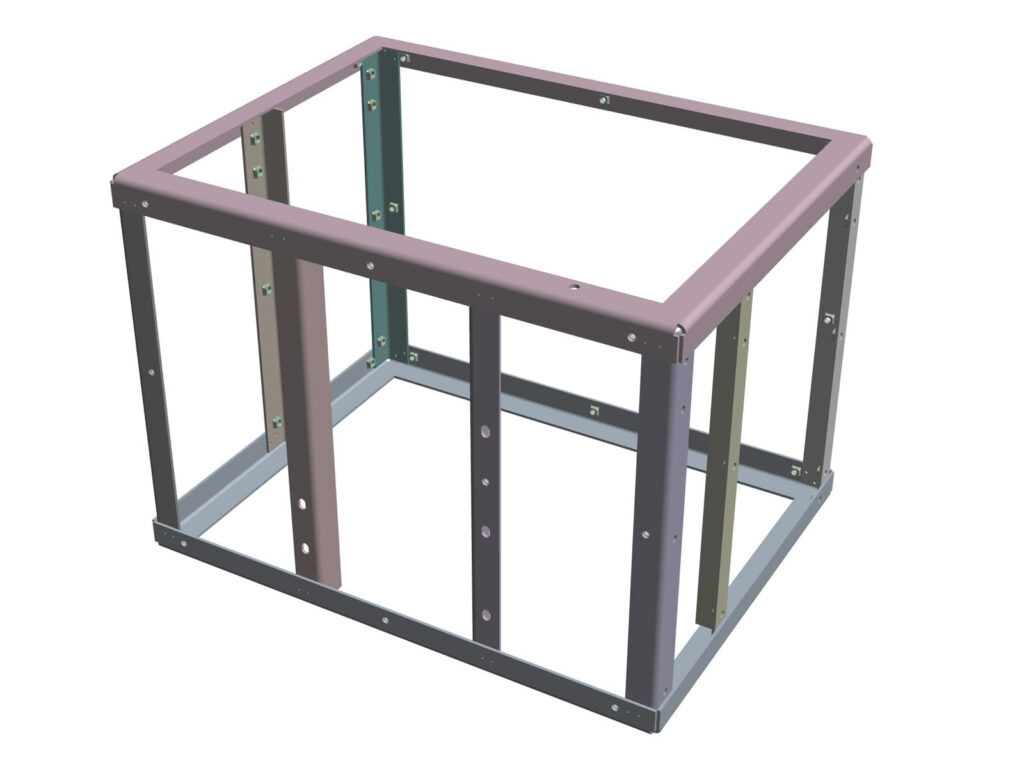

アングル材はサンダーでの切断やボール盤等での追加工が発生し、人的な作業に時間がかかったり、手加工では精度も安定しない部分があります。

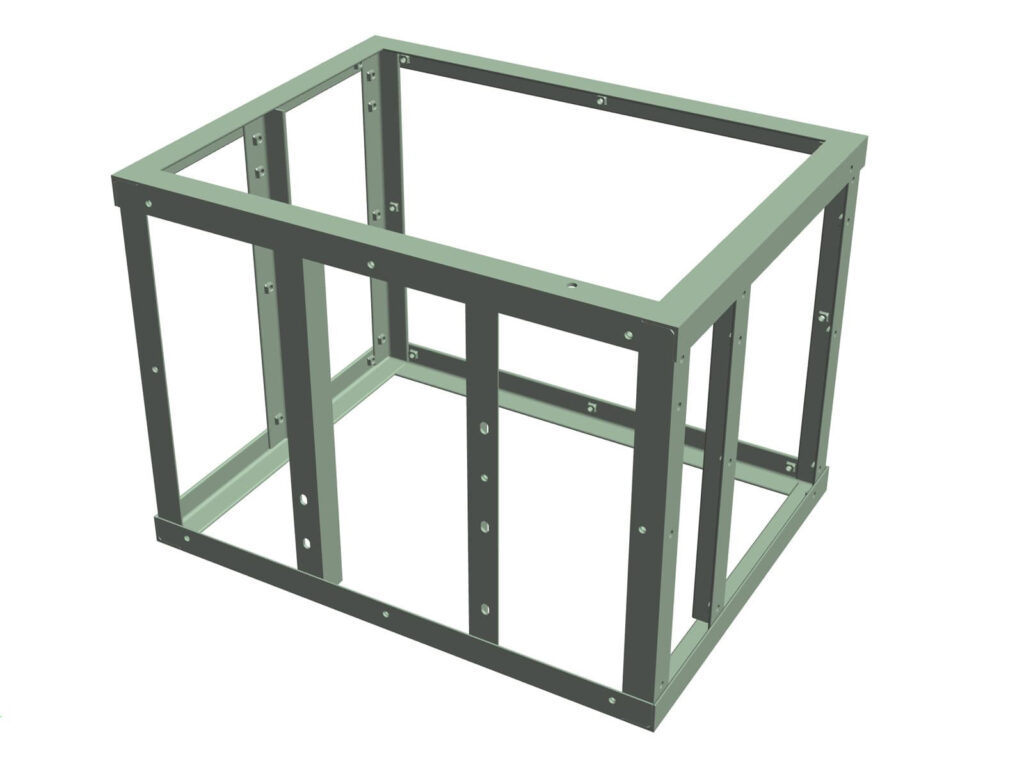

弊社では、切断、穴あけ、タップをNCプログラムに基づいて精度よく加工することができ、曲げ加工を行った板金部品を組み上げることで、コストダウンとリードタイムの短縮を図ることができます。

アングル材を板金加工部品に変えることで、それまで時間のかかっていた人的なアングル材の追加工がなくなるうえ、精度の高いNC加工により高精度な治具も不要となり、大幅にコストダウンをすることができました。

また、リードタイム自体も、これまで2ヵ月以上かかっていたものを、1ヵ月程度まで短縮することができ、お客様からもご評価をいただきました。

弊社の板金加工設備は、積極的な設備投資による最新鋭の機械が揃っております。レーザーによる切断、金型による穴あけ、自動で行うタップ等、最新鋭のNC機による高精度加工が可能です。