外装部品の歪み・外観品質改善及び工数削減によるコストダウン

お客様の課題とご提案

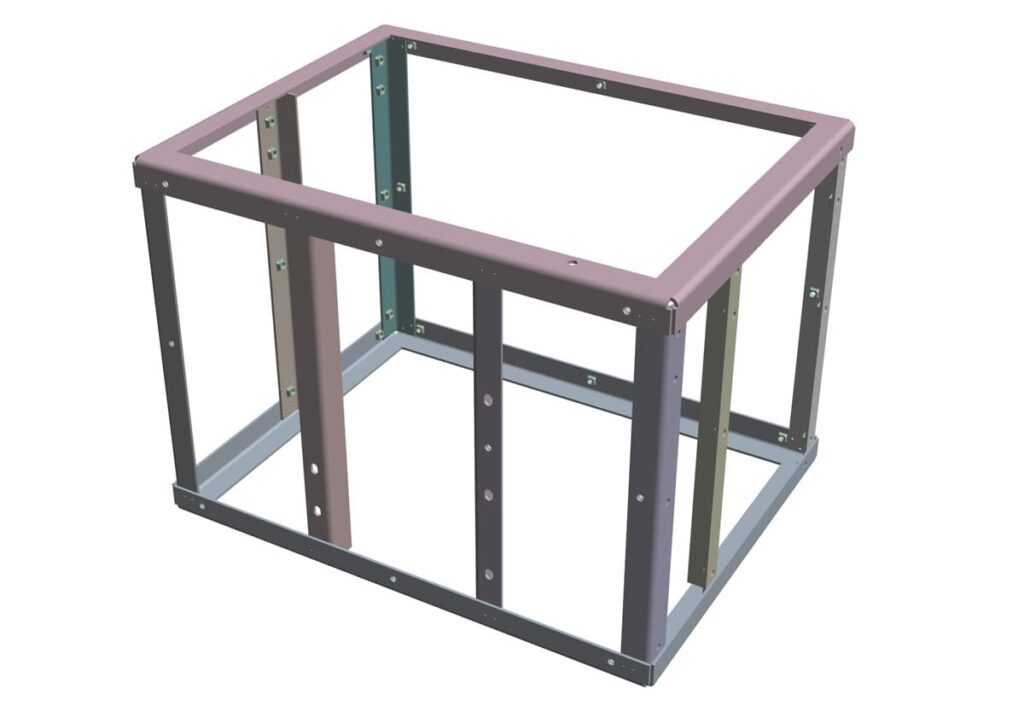

産業用設備の外装カバーにて、アーク溶接を使って外装カバーの製作指示をしていたが、溶接歪みが出てしまう為、組立にて干渉が発生してしまうとのご相談をいただきました。

加えて他社での製作には、溶接部品の位置決めにダボを使用していて、外観面のダボのへこみが埋まらず、塗装後にその部分が目立ってしまい、外観品質にお困りとのことでした。

課題解決の方法として、下記2点を提案いたしました。

①アーク溶接をファイバーレーザー溶接化、テーブルスポット溶接化し、溶接歪みを最小に抑える

作業者が行うアーク溶接では、溶接時の熱が過剰に入ってしまい、溶接歪みが発生し、修正の工数がかかっていた。

アーク溶接をファイバーレーザー溶接及びテーブルスポット溶接へ変更することで、溶接時の熱を軽減し、歪みの発生を防止できた。

②ダボをへこみの出ないFPパンチに変更し、溶接後のへこみ修正を削減

組付け時に位置決めのためのダボは、表面に絞りのへこみや穴ができてしまい、外観品質確保のためにはそれらを溶接で埋めて平らにサンダー仕上げをする必要があった。

ダボに代わるFPパンチを導入したことで、外表面のへこみの発生を無くし、仕上げレス化した。

ファイバーレーザー溶接とテーブルスポット溶接を駆使することで、溶接歪みの修正工数を0にし、加えてFPパンチの採用により、表面のへこみ修正を0にしたことで、

大幅なコストダウンをご提案することができました。

また、作業時間の短縮により、リードタイム自体も短縮を図ることができ、お客様からは品質、コスト、納期の改善により、お喜びいただくことができました。

弊社は県内でも非常に早い段階からファイバーレーザー溶接の導入をしております。

また、テーブルスポット機もアルミなどの難溶接材の対応が可能な機械となります。

鉄だけでなく非鉄に対しても溶接の課題に対して検討いたしますので、お困りの際はぜひお問い合わせください。